Stoomtraceringssystemen in industriële toepassingen stellen hoge eisen aan componenten die extreme omstandigheden moeten doorstaan en gedurende langere periodes een constante prestatie moeten leveren. Van alle beschikbare stoomafblazer technologieën beschikbaar, de omgekeerde Emmer Stoomafblaasklep valt op als de meest betrouwbare oplossing voor veeleisende tracingomgevingen. Deze robuuste apparaten hebben hun reputatie opgebouwd door jarenlange bewezen prestaties in petrochemische fabrieken, raffinaderijen en andere zware industriële omgevingen waar falen geen optie is.

Het unieke bedieningsmechanisme van omgekeerde emmerdampafvoeren biedt verschillende duidelijke voordelen die ze bijzonder geschikt maken voor veeleisende toepassingen. In tegenstelling tot andere dampafvoerontwerpen die afhankelijk zijn van temperatuurgevoelige elementen of gevoelige zwevermechanismen, gebruiken deze apparaten een eenvoudig maar effectief drijfvermogenprincipe dat consistent blijft ongeacht de omgevingsomstandigheden. Deze fundamentele betrouwbaarheid wordt cruciaal bij het gebruik van traceringverwarmingssystemen die continu moeten functioneren in extreme omgevingen waarin temperatuurschommelingen, trillingen en corrosieve atmosferen veelvoorkomende uitdagingen zijn.

Industriële installaties wereldwijd hebben de superieure prestatiekenmerken van omgekeerde emmerstoomafblazers erkend in toepassingen variërend van bevriezingsbescherming van leidingen tot het handhaven van proces temperaturen. De groeiende vraag naar energiezuinige stoomsystemen heeft nogmaals onderstreept hoe belangrijk het is om de juiste afblaastechnologie te kiezen, aangezien een verkeerde keuze van stoomafblazer kan leiden tot aanzienlijke energieverliezen, hogere onderhoudskosten en operationele verstoringen die de algehele productiviteit van de installatie beïnvloeden.

Inzicht in het werkpincipe van de omgekeerde emmerstoomafblaas

Basiswerkingsprincipes en onderdelen

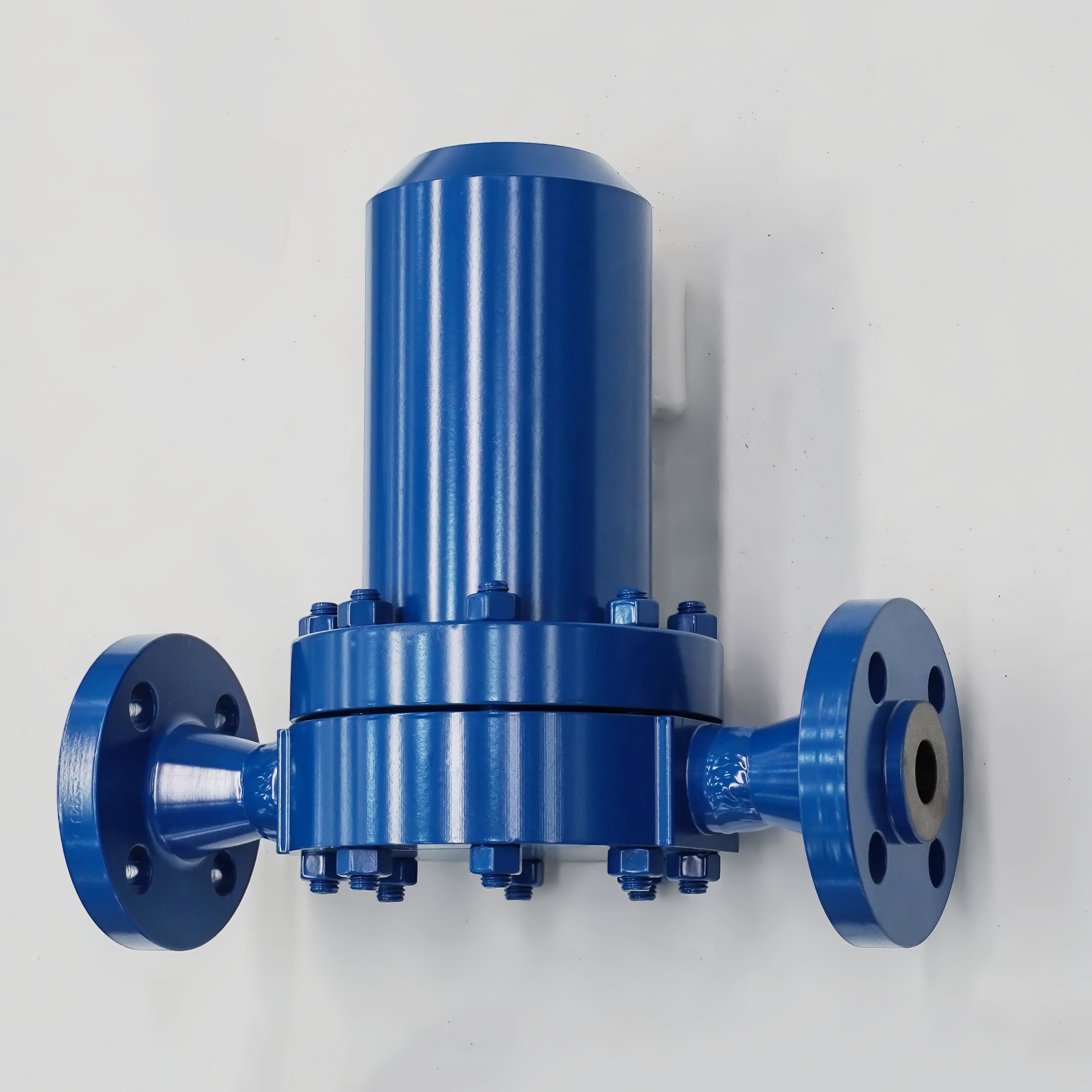

De omgekeerde emmerstoomafvoerklep werkt volgens een eenvoudig mechanisch principe dat geen behoefte heeft aan complexe temperatuurgevoelige onderdelen. In het hart van het apparaat bevindt zich een omgekeerde emmer die op en neer beweegt binnen het kleplichaam, afhankelijk van de aanwezigheid van stoom of condensaat. Wanneer stoom de klep binnenkomt, vult deze de omgekeerde emmer en zorgt ervoor dat deze omhooggaat, waardoor de klepzitting wordt gesloten en stoomverlies wordt voorkomen. Naarmate de stoom condenseert en condensaat zich ophoopt, verliest de emmer drijfvermogen en zakt deze naar beneden, waardoor de afvoerklep opengaat om het afvoeren van condensaat toe te staan.

Deze mechanische werking is uitsluitend gebaseerd op de fysische eigenschappen van stoom en dichtheidsverschillen tussen water, waardoor het van nature betrouwbaar is onder een breed scala aan bedrijfsomstandigheden. Het ontbreken van temperatuurgevoelige elementen betekent dat de afzuiger een constante prestatie behoudt ongeacht variaties in omgevingstemperatuur, een cruciaal voordeel bij installaties buitenshuis of in omgevingen met extreme temperatuurschommelingen. De robuuste constructie heeft doorgaans gietijzeren of roestvrijstalen behuizingen met geharde klepzittingen die zijn ontworpen om stand te houden tegen de herhaalde open- en dichtcycli die nodig zijn bij continu gebruik.

De interne componenten van een omgekeerde Emmer Stoomafblaasklep zijn ontworpen voor een lange levensduur en minimale onderhoudseisen. De emmer zelf is doorgaans vervaardigd uit corrosiebestendige materialen en ontworpen met specifieke gewichts- en drijfvermogenkenmerken die zorgen voor correcte werking binnen de beoogde druk- en temperatuurbereiken. De klepzitting en het klepschijf zijn vervaardigd uit materialen die zijn geselecteerd op basis van hun vermogen om onder herhaalde thermische cycli een strakke afdichting te behouden, waardoor stoomlekkage wordt voorkomen die de systeemefficiëntie zou verlagen.

Voordelen ten opzichte van alternatieve stoomafblazersystemen

In vergelijking met thermodynamische en thermostatische stoomafblazers, tonen omgekeerde emmerstoomafblazers een grotere betrouwbaarheid in ruwe omgevingen door hun mechanische eenvoud en robuuste constructie. Thermodynamische afblazers, hoewel compact en aanvankelijk kosteneffectief, zijn gevoelig voor uitval bij toepassingen met wisselende belastingen of bij trillingen in het systeem. Het schijfmekanisme in thermodynamische afblazers kan beschadigd raken of voortijdig slijten wanneer het wordt blootgesteld aan waterhamer of drukfluctuaties die veel voorkomen in tracing-systemen.

Thermostatische stoomafsluiters staan in zware toepassingen voor verschillende uitdagingen, vooral met betrekking tot de temperatievele elementen die hun werking regelen. Deze elementen kunnen afwijken in de tijd, met name wanneer ze worden blootgesteld aan oververhitte stoom of snelle temperatuurveranderingen, wat leidt tot onjuiste werking en daarmee verlies van stoom of ontoereikende condensafvoer. De balgen of bimetalen elementen die in thermostatische afsluiters worden gebruikt, zijn ook gevoelig voor mechanische beschadiging door trillingen in het systeem of waterhamerslag.

Het omgekeerde emmerontwerp elimineert deze kwetsbare punten door te vertrouwen op fundamentele fysische principes in plaats van precisiecomponenten die in de loop van tijd kunnen verslechteren. Deze inherente betrouwbaarheid zorgt voor langere onderhoudsintervallen, lagere onderhoudskosten en een betere algehele systeembeschikbaarheid. In kritieke tracingtoepassingen waarbij het uitvallen van een condensafvoer kan leiden tot processtoringen of veiligheidsrisico's, biedt de bewezen betrouwbaarheid van omgekeerde emmer-condensafvoeren essentiële zekerheid voor installatieoperators en onderhoudspersoneel.

Prestatiekenmerken in extreme industriële omgevingen

Temperatuur- en drukweerstandscapaciteiten

Omgekeerde emmer stoomafvoeren presteren uitstekend in toepassingen met extreme temperatuur- en drukomstandigheden, zoals vaak voorkomen in industriële tracing-systemen. Deze apparaten zijn standaard ontworpen om stoomdrukken te verwerken variërend van vacuümcondities tot enkele honderden psi, met temperatuurbestendigheid die ver boven de verzadigingstemperaturen van de meeste industriële stoomsystemen ligt. Het robuuste mechanische ontwerp stelt hen in staat om correct te blijven functioneren, zelfs bij drukpieken of temperatuurschokken die andere, gevoeligere afvoertechnologieën zouden kunnen beschadigen.

De thermische massa en constructiematerialen van omgekeerde emmerstoomafvoerunits bieden uitstekende weerstand tegen thermische schokken, een veelvoorkomend verschijnsel in stoomtraceersystemen waar snelle opwarm- en afkoelcycli gebruikelijk zijn. De constructie van gietijzer of staal verdeelt thermische spanningen effectief, waardoor scheuren of vervormingen worden voorkomen die bij lichtere afvoerventieldesigns wel kunnen optreden. Deze thermische stabiliteit zorgt voor een constante prestatie gedurende de levensduur van de installatie, wat de noodzaak voor frequente vervangingen of aanpassingen vermindert.

Ervaring uit de praktijk in petrochemische toepassingen en raffinaderijen heeft aangetoond dat omgekeerde emmerstoomafvoerunits in staat zijn om correct te functioneren in omgevingen waar de omgevingstemperatuur varieert van arctische omstandigheden tot woestijnhitte. Het mechanische werkpunt blijft onbeïnvloed door externe temperatuurschommelingen, in tegenstelling tot thermostatische afvoerunits die mogelijk opnieuw moeten worden gekalibreerd of aangepast wanneer ze zijn geïnstalleerd in omgevingen met extreme omgevingstemperaturen.

Corrosie- en chemische weerstand

De materiaalkeuze en de constructiemethoden die worden gebruikt bij de vervaardiging van de stoomval met omgekeerde emmers bieden uitzonderlijke weerstand tegen de corrosieve omgevingen die gewoonlijk in industriële installaties voorkomen. Standaard gietijzeren lichamen bieden een goede weerstand tegen algemene atmosferische corrosie, terwijl roestvrijstalen versies een betere bescherming bieden in agressievere chemische omgevingen. De interne onderdelen worden doorgaans vervaardigd van materialen die speciaal zijn geselecteerd om hun vermogen om blootstelling aan condensat te weerstaan, dat sporen van chemische stoffen of behandelingsadditieven kan bevatten, te onderscheiden.

Stoomsystemen in industriële installaties bevatten vaak condensat met verlaagde pH-waarden als gevolg van koolzuurvorming of chemische behandelingsprogramma's die zijn ontworpen om schaalvorming en corrosie in ketelsystemen te voorkomen. De inverted bucket steam traps zijn ontworpen om deze omstandigheden te verwerken door middel van een geschikte materiaalkeuze en, indien nodig, beschermende coatings. De grotere interne volumes en de grotere doorlaatgang in deze vallen bieden ook een betere weerstand tegen vervuiling door ophangende deeltjes of chemische afzettingen die kleinere openingen in andere valontwerpen kunnen verstoppen.

Regelmatige inspectie- en onderhoudspraktijken kunnen de levensduur van omgekeerde stoomvangers in corrosieve omgevingen verder verlengen. De toegankelijkheid van interne onderdelen maakt het mogelijk om slijtagelementen periodiek te reinigen en te vervangen zonder dat een volledige vervanging van de val nodig is, waardoor ze een kosteneffectieve keuze zijn voor langdurige werking in uitdagende chemische omgevingen.

Installatie- en onderhoudvoordelen

Vereenvoudigde installatie-eisen

De installatie van omgekeerde stoomvlammen in traceringstoepassingen biedt aanzienlijke voordelen ten opzichte van andere vangstechnologieën, vooral vanwege hun tolerantie voor installatievariaties en vergevingsgezinde bedrijfskenmerken. In tegenstelling tot thermodynamische valstrikken die specifieke oriëntatie en zorgvuldige aandacht voor de leidingsconfiguratie vereisen, kunnen omgekeerde emmerstoomvalstrikken kleine installatiefouten ondergaan zonder afbreuk te doen aan de prestaties. Deze flexibiliteit vermindert de installatietijd en -kosten en minimaliseert de mogelijkheid van installatiegerelateerde prestatieproblemen.

De grotere interne capaciteit van omgekeerde emmerstoomvallen zorgt voor een natuurlijke overspanningscapaciteit die het systeem helpt beschermen tegen waterhamer en drukschommelingen tijdens opstarten en werken. Deze inherente overspanningsbescherming maakt het niet nodig om extra dempingsinrichtingen of speciale startprocedures te gebruiken die bij andere valstrikken nodig zijn. De mogelijkheid om verschillende condensatbelastingen zonder aanpassing te verwerken, maakt ze ideaal voor traceringssystemen waarbij de belastingomstandigheden kunnen veranderen op basis van het omgevingsweer of procesvariaties.

De verbindingen van de leidingen voor omgekeerde stoomvlammen zijn meestal eenvoudig en vereisen alleen standaard draad- of flensaansluitingen met passende drainagevoorzieningen. De robuuste constructie maakt het mogelijk om standaard pijpleisting te gebruiken tijdens de installatie zonder dat gevoelige interne onderdelen beschadigd raken. Deze eenvoud vermindert het vaardigheidsniveau dat voor de installatie vereist is en minimaliseert de kans op installatiefouten die de prestaties op lange termijn kunnen beïnvloeden.

Verlenging van onderhoudsinterval en kostenvoordelen

Een van de belangrijkste voordelen van omgekeerde stoomvlammen in moeilijke traceringstoepassingen is dat ze langere tijd kunnen werken zonder onderhoud of aanpassing. Uit praktijkervaringen blijkt dat onderhoudsintervallen in jaren in plaats van maanden worden gemeten, in vergelijking met andere vangstechnologieën die vaak aandacht vereisen. Deze langere levensduur leidt rechtstreeks tot lagere onderhoudsarbeidskosten en een betere beschikbaarheid van het systeem.

Wanneer onderhoud vereist is, maakt het ontwerp van omgekeerde emmerstoomvallen relatief eenvoudige reparatieprocedures mogelijk die vaak kunnen worden uitgevoerd zonder de val uit het systeem te verwijderen. De toegankelijke interne onderdelen en gestandaardiseerde onderdelen maken onderhoud eenvoudig voor het personeel van de installatie, waardoor de afhankelijkheid van gespecialiseerde aannemers of langdurige systeemonderbrekingen wordt verminderd. De beschikbaarheid van reparatiepakketten met vaak vervangende onderdelen vereenvoudigt de onderhoudsplanning en het voorraadbeheer verder.

De voorspelbare slijtagepatronen van omgekeerde emmerstoomafblazers maken een effectieve preventieve onderhoudsplanning mogelijk op basis van bedrijfsuren of kalendertijden, in plaats van reactief onderhoud na storingen. Deze voorspelbaarheid stelt onderhoudsteams in staat om stilstanden en voorraadonderdelen efficiënter te plannen, waardoor de totale onderhoudskosten worden verlaagd en de systeembetrouwbaarheid wordt verbeterd. De robuuste constructie betekent ook dat, wanneer onderhoud wordt uitgevoerd, de gereviseerde afblazer doorgaans een levensduur biedt die vergelijkbaar is met die van een nieuwe unit.

Energie-efficiëntie en economische overwegingen

Stoomverliespreventie en energiebehoud

De nauwe afsluitingseigenschappen van omgekeerde emmerstoomvangers dragen in belangrijke mate bij aan energiebehoud in stoomtraceringssystemen. Het mechanische klepontwerp zorgt voor een positieve afsluiting die stoombypass voorkomt, waardoor energie efficiënt wordt gebruikt voor de beoogde verwarmingstoepassing, in plaats van verloren te gaan door lekkage van de vangketel. Deze nauwe afsluitingsmogelijkheid wordt steeds belangrijker naarmate de energiekosten stijgen en milieuvoorschriften strengere energieëfficiëntie vereisen in industriële bedrijfsvoering.

Onderzoeken naar de prestaties van stoomafsluiters in industriële toepassingen tonen consequent aan dat omgekeerde emmerstoomafsluiters hun afsluitermogen langer behouden dan andere typen afsluiters, wat leidt tot duurzame energie-efficiëntie gedurende hun levensduur. De geleidelijke slijtage van de klepcomponenten zorgt voor een voorspelbare prestatiedaling, waardoor onderhoudsteams reparaties kunnen plannen voordat significante energieverliezen optreden. Dit voorspelbare gedrag staat in contrast tot andere afsluitertypen die plotseling kunnen uitvallen of geleidelijk hun vermogen verliezen om stoomverlies te voorkomen.

Het vermogen van omgekeerde emmerstoomafsluiters om wisselende belastingen zonder aanpassing te verwerken, zorgt voor een optimale energiebenutting onder verschillende bedrijfsomstandigheden. Tijdens perioden met lage warmtevraag blijven de afsluiters efficiënt werken zonder onnodig stoomverlies, terwijl ze tijdens piekbelasting voldoende capaciteit bieden om condensaat effectief te verwijderen. Deze aanpasbaarheid elimineert energieverlies dat geassocieerd is met te grote of slecht afgestemde afsluiterkeuzes.

Analyse van levenscycluskosten en rendement op investering

Bij het beoordelen van stoomafsluiters voor toepassingen met zware tracing, geeft een uitgebreide analyse van de levenscycluskosten meestal de voorkeur aan omgekeerde emmerstoomafsluiters, ondanks hun hogere initiële kosten in vergelijking met sommige alternatieven. De langere levensduur, geringere onderhoudsbehoeften en superieure energie-efficiëntie zorgen samen voor lagere totale eigendomskosten gedurende de gebruikelijke levensduur van het systeem. Deze economische voordelen worden nog duidelijker in toepassingen waarin een defecte afsluiter kan leiden tot productieverliezen of veiligheidsrisico's.

De betrouwbaarheid van omgekeerde emmerstoomafsluiters in extreme omstandigheden vermindert het risico op ongeplande onderhoudskosten en productieonderbrekingen die verband houden met het uitvallen van afsluiters. Verzekerings- en risicobeheuroverwegingen geven vaak de voorkeur aan bewezen, betrouwbare apparatuur bij kritieke toepassingen, wat een extra economische rechtvaardiging biedt buiten directe vergelijkingen van bedrijfskosten. De gedocumenteerde prestatiegeschiedenis van deze apparaten bij vergelijkbare toepassingen zorgt voor vertrouwen in de geraamde kostenbesparingen en verbeteringen in betrouwbaarheid.

Berekeningen van rendement op investering voor installaties van omgekeerde emmerdampafvoeren tonen doorgaans terugverdientijden van één tot drie jaar, afhankelijk van energiekosten, onderhoudstarieven en de kritische aard van de toepassing. De combinatie van energiebesparingen, lagere onderhoudskosten en verbeterde systeembetrouwbaarheid zorgt voor meerdere waardestromen die bijdragen aan het algehele economische voordeel. Bij langetermijnplanning van installaties wordt vaak gekozen voor apparatuur die stabiele, voorspelbare bedrijfskosten biedt, waardoor omgekeerde emmerdampafvoeren een aantrekkelijke keuze zijn voor strategische investeringen in installaties.

Veelgestelde vragen

Waarom zijn omgekeerde emmerdampafvoeren geschikter voor ruwe omgevingen dan andere soorten afvoeren

Omgekeerde emmerstoomafsluiters onderscheiden zich in extreme omgevingen doordat ze werken volgens eenvoudige mechanische principes, in plaats van op temperatuurgevoelige onderdelen of gevoelige mechanismen. Hun robuuste constructie van gietijzer of staal kan hoge temperaturen, drukvariaties en corrosieve omgevingen doorstaan. De werking op basis van drijfvermogen blijft consistent, ongeacht de omgevingsomstandigheden, en het ontbreken van fijn afgestemde onderdelen die kunnen afwijken of defect raken, maakt hen van nature betrouwbaarder in uitdagende industriële omstandigheden.

Hoe vaak moeten omgekeerde emmerstoomafsluiters onderhoud ondergaan bij tracingtoepassingen

In goed ontworpen tracing-systemen hebben omgekeerde emmerstoomafvoeren doorgaans elke 3-5 jaar onderhoud nodig, wat aanzienlijk langer is dan bij andere afvoertechnologieën. Het exacte interval hangt af van de stoomkwaliteit, bedrijfsomstandigheden en condenschemie. Hun robuuste constructie en eenvoudige mechanische werking zorgen voor minimale slijtage, en wanneer onderhoud nodig is, beperkt dit zich vaak tot het opnieuw instellen van de klepzitting of vervanging van de emmer, in plaats van volledige vervanging van de afvoer.

Kunnen omgekeerde emmerstoomafvoeren wisselende belastingen aan in stoomtracingsystemen

Ja, omgekeerde emmerstoomafsluiters zijn uitstekend in staat om wisselende condensbelastingen te verwerken zonder dat aanpassing of hercalibratie nodig is. Hun mechanische werking past zich automatisch aan aan verschillende debieten, waardoor ze ideaal zijn voor tracingtoepassingen waarbij de warmtevraag verandert door omgevingsomstandigheden of procesvariaties. De grotere interne capaciteit biedt natuurlijke bescherming tegen piekbelastingen en kan belastingschommelingen opvangen die andere typen afsluiters kunnen doen defectraken of inefficiënt functioneren.

Wat zijn de energie-efficiëntievoordelen van het gebruik van omgekeerde emmerstoomafsluiters in tracingtoepassingen

Omgekeerde emmerstoomafsluiters bieden superieure energie-efficiëntie door hun nauwsluitende eigenschappen die stoomverlies voorkomen wanneer condensafvoer niet nodig is. Ze behouden hun afdichtingsvermogen langer dan andere afsluitermodellen, wat zorgt voor duurzame energiebesparingen gedurende hun levensduur. De mogelijkheid om efficiënt te functioneren onder wisselende belastingomstandigheden zonder stoombypass of onvoldoende condensafvoer, maakt hen bijzonder effectief in het minimaliseren van energieverlies in wisselende tracingtoepassingen.

Inhoudsopgave

- Inzicht in het werkpincipe van de omgekeerde emmerstoomafblaas

- Prestatiekenmerken in extreme industriële omgevingen

- Installatie- en onderhoudvoordelen

- Energie-efficiëntie en economische overwegingen

-

Veelgestelde vragen

- Waarom zijn omgekeerde emmerdampafvoeren geschikter voor ruwe omgevingen dan andere soorten afvoeren

- Hoe vaak moeten omgekeerde emmerstoomafsluiters onderhoud ondergaan bij tracingtoepassingen

- Kunnen omgekeerde emmerstoomafvoeren wisselende belastingen aan in stoomtracingsystemen

- Wat zijn de energie-efficiëntievoordelen van het gebruik van omgekeerde emmerstoomafsluiters in tracingtoepassingen