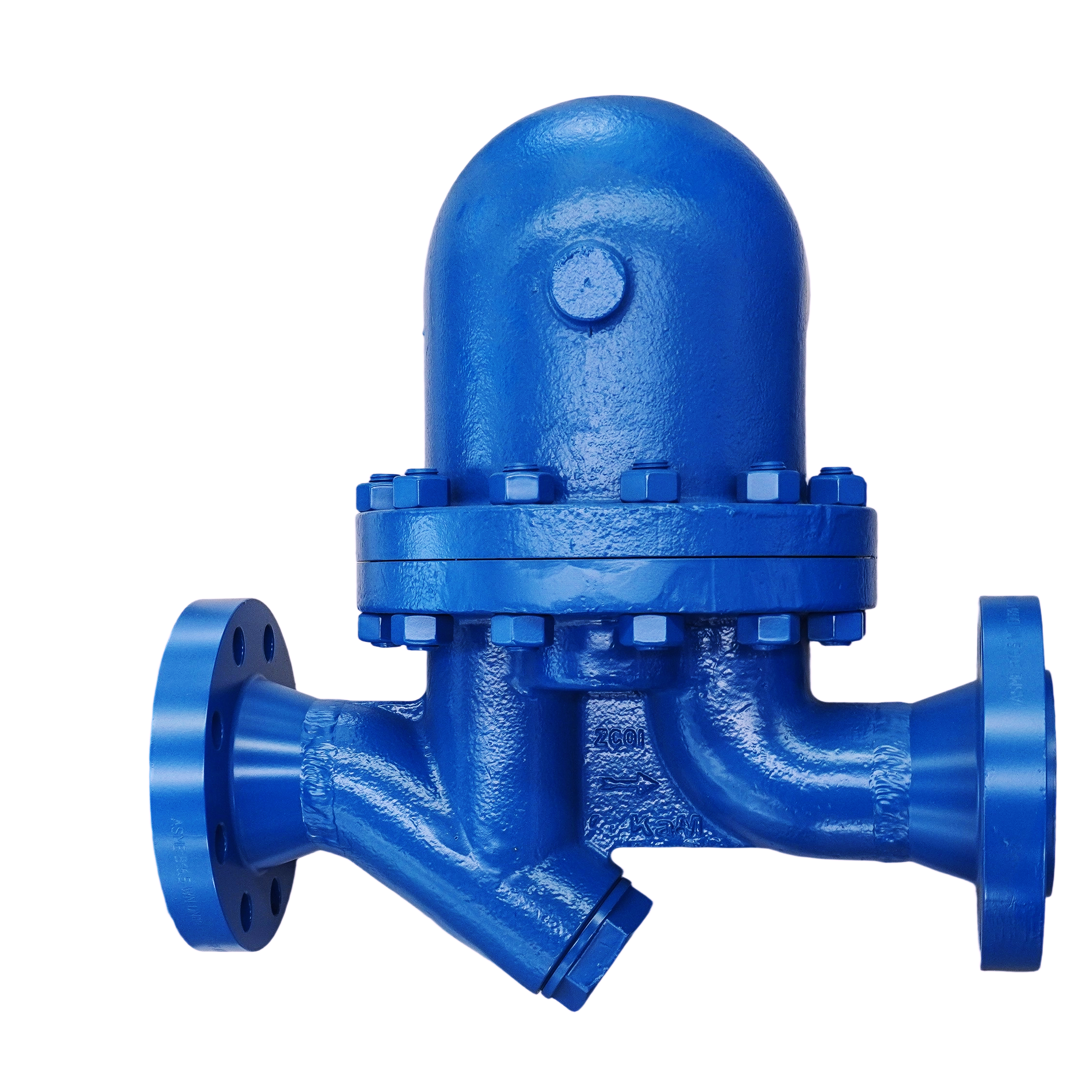

Negli impianti industriali, i sistemi a vapore devono affrontare una sfida fondamentale: gestire in modo efficiente la rimozione della condensa mantenendo al contempo una pressione e una temperatura del vapore ottimali. Una valvola termostatica a galleggiante trappola a Vapore rappresenta una delle soluzioni meccaniche più affidabili per gestire carichi di condensa variabili, adattandosi automaticamente a condizioni di flusso in continua evoluzione senza necessità di alimentazione esterna o sistemi di controllo. Questi dispositivi si basano su un semplice ma efficace principio di galleggiamento, nel quale un galleggiante cavo sale e scende al variare del livello della condensa, azionando un meccanismo valvolare interno che garantisce uno scarico continuo impedendo al contempo la dispersione di vapore prezioso.

Le applicazioni industriali a vapore richiedono una gestione precisa della condensa per mantenere l’efficienza del sistema e prevenire danni agli impianti. Il meccanismo dello scaricatore a galleggiante reagisce istantaneamente a volumi variabili di condensa, rendendolo particolarmente indicato per processi in cui le condizioni di carico fluttuano durante i cicli operativi. A differenza delle alternative termostatiche o termodinamiche, i dispositivi basati sul galleggiante offrono prestazioni costanti indipendentemente dalle differenze di pressione o dalle variazioni di temperatura, affermandosi così come soluzioni preferite per applicazioni critiche a vapore.

Comprendere i principi operativi e le caratteristiche prestazionali della tecnologia delle valvole termostatiche a galleggiante consente agli ingegneri degli impianti di ottimizzare l'efficienza del sistema a vapore, riducendo al contempo le esigenze di manutenzione e i costi energetici. I design moderni di queste valvole incorporano materiali avanzati e tecniche di produzione di precisione che migliorano la durata e prolungano gli intervalli di manutenzione, rendendole investimenti economicamente vantaggiosi per l'affidabilità a lungo termine del sistema a vapore.

Principi Fondamentali di Funzionamento dei Sistemi di Valvole Termostatiche a Galleggiante

Meccanismo di Controllo della Valvola Basato sulla Galleggiabilità

La funzionalità principale di una valvola di spurgo a galleggiante si basa sul principio di Archimede, secondo cui un galleggiante cavo e sigillato subisce una spinta idrostatica proporzionale al volume di condensato spostato. Man mano che il condensato si accumula nel corpo della valvola, il livello del liquido in aumento incrementa la spinta idrostatica sul galleggiante, facendolo salire e aprire la valvola di scarico tramite un sistema meccanico di collegamento. Questo collegamento meccanico diretto garantisce una risposta immediata alla presenza di condensato, senza ritardi o tempi morti dovuti a sistemi di controllo.

Quando il livello del condensato diminuisce, il galleggiante scende per effetto della gravità, chiudendo la valvola per impedire la fuoriuscita di vapore. La progettazione della valvola di spurgo a galleggiante prevede una calibrazione precisa tra lo spostamento del galleggiante e l’apertura della valvola, garantendo una capacità di scarico adeguata pur mantenendo una chiusura ermetica in presenza esclusiva di vapore. Questo comportamento autorregolante rende le valvole a galleggiante particolarmente adatte ad applicazioni con carichi di condensato fortemente variabili.

I meccanismi di collegamento interni variano tra i diversi produttori: alcuni utilizzano collegamenti diretti mediante leve, mentre altri impiegano sistemi più complessi di riduzione tramite ingranaggi per ottenere una maggiore sensibilità. Il vantaggio meccanico offerto da tali collegamenti consente a movimenti relativamente piccoli del galleggiante di generare forze significative di apertura della valvola, garantendo un funzionamento affidabile anche in presenza di elevate differenze di pressione o quando si gestisce condensa contenente materiale particolato.

Caratteristiche di scarico continuo

A differenza delle valvole di spurgo a vapore a scarico intermittente, che accumulano la condensa prima di rilasciarla periodicamente, i sistemi di valvole di spurgo a galleggiante assicurano uno scarico continuo proporzionale alla portata di condensa generata. Questo funzionamento continuo evita il sottoraffreddamento della condensa all’interno del corpo della valvola, mantenendo temperature più elevate nel sistema e migliorando l’efficienza complessiva del trasferimento termico nell’intera rete di distribuzione del vapore.

La caratteristica di risposta proporzionale significa che carichi di condensa leggeri determinano un'apertura parziale della valvola, mentre carichi elevati ne provocano l'apertura completa per garantire la massima capacità di scarico. Questo comportamento modulante ottimizza l'efficienza energetica riducendo al minimo la perdita di vapore nelle condizioni di carico ridotto, assicurando al contempo una capacità di drenaggio adeguata durante i periodi di domanda massima. La trappola a vapore galleggiante regola automaticamente la propria portata di scarico senza richiedere alcun segnale di controllo esterno, riducendo la complessità del sistema e le esigenze di manutenzione.

La capacità di scarico continuo evita inoltre le condizioni di colpo d’ariete che possono verificarsi quando grandi volumi di condensa vengono rilasciati improvvisamente. Il drenaggio graduale e proporzionale mantiene condizioni di flusso stabili nelle tubazioni di ritorno, riducendo lo sforzo meccanico sui tubi e prolungando la vita utile dei componenti del sistema, migliorandone nel contempo l'affidabilità complessiva.

Capacità di gestione del flusso variabile e ottimizzazione delle prestazioni

Risposta Adattiva alle Variazioni di Carico

Le applicazioni industriali a vapore surriscaldato subiscono spesso notevoli variazioni di carico a causa dei requisiti del processo, del ciclo di funzionamento delle apparecchiature e delle esigenze stagionali. Una valvola di spurgo a galleggiante ben progettata è in grado di gestire tali variazioni grazie alle sue intrinseche caratteristiche autorregolanti, adattando automaticamente la propria capacità di scarico in base ai reali tassi di generazione del condensato, anziché a impostazioni predeterminate o a controlli basati sul tempo.

Durante i periodi di carico elevato, l’aumento della generazione di condensato solleva il galleggiante a un livello maggiore, aprendo la valvola più ampiamente per gestire flussi più consistenti. Viceversa, in condizioni di carico ridotto, il livello inferiore di condensato determina una chiusura parziale della valvola, garantendo un drenaggio adeguato pur minimizzando le perdite di vapore. Questo comportamento adattivo assicura prestazioni ottimali su tutto l’intero campo di funzionamento, senza necessità di regolazioni manuali né di intervento di controlli esterni.

Il tempo di risposta della termovalvola a galleggiante alle variazioni del carico dipende dal volume del corpo della valvola e dalle proprietà del condensato, ma si verifica tipicamente entro pochi secondi dalle variazioni della portata. Questa rapida risposta evita l'accumulo di condensato che potrebbe ridurre l'efficienza del trasferimento di calore o causare deviazioni della temperatura di processo. Le moderne progettazioni delle valvole a galleggiante minimizzano il volume interno mantenendo l'integrità strutturale, migliorando ulteriormente i tempi di risposta alle condizioni operative variabili.

Indipendenza dalla Pressione e Funzionamento Stabile

Le termovalvole a galleggiante mantengono prestazioni costanti al variare delle differenze di pressione, a differenza di alcune altre tecnologie di valvole che richiedono rapporti di pressione specifici per un corretto funzionamento. Il principio di galleggiamento rimane efficace indipendentemente dalla pressione del sistema, rendendo le installazioni di termovalvole a galleggiante adatte ad applicazioni con pressioni a monte fluttuanti o condizioni di contro-pressione variabili nelle tubazioni di ritorno.

Questa indipendenza dalla pressione elimina la necessità di valvole riduttrici di pressione o di complessi sistemi di controllo in molte applicazioni, semplificando l’installazione e riducendo i costi iniziali. Il funzionamento meccanico si basa esclusivamente sulla presenza di condensa, anziché su differenze di pressione o temperatura, garantendo prestazioni affidabili anche durante l’avviamento, l’arresto o le condizioni operative anomale del sistema.

Il funzionamento stabile in condizioni di pressione variabile rende la tecnologia delle valvole a galleggiante particolarmente preziosa nei sistemi di distribuzione del vapore che servono più processi con differenti requisiti di pressione. Le prestazioni costanti di scarico contribuiscono a mantenere l’efficienza del sistema, riducendo al contempo la complessità della progettazione e dell’esercizio del sistema a vapore.

Caratteristiche di progettazione per un’efficienza e un’affidabilità migliorate

Materiali avanzati e metodi costruttivi

La costruzione moderna delle valvole termostatiche a galleggiante utilizza materiali resistenti alla corrosione specificamente selezionati per le condizioni di servizio del vapore, inclusi leghe ad alta temperatura per i componenti interni e acciaio inossidabile o ghisa per il corpo valvola. Queste scelte di materiali prolungano la durata operativa mantenendo nel contempo le caratteristiche prestazionali in condizioni operative gravose, come alte temperature, condensa corrosiva e sollecitazioni meccaniche dovute ai cicli di pressione.

Tecniche di produzione di precisione garantiscono tolleranze ridotte tra i componenti mobili, minimizzando le perdite interne e assicurando un funzionamento regolare per tutta la vita utile. Lavorazioni avanzate e trattamenti superficiali riducono attrito e usura, allungando gli intervalli di manutenzione e migliorando la affidabilità complessiva. I componenti interni della valvola termostatica a galleggiante sono sottoposti a trattamenti termici specializzati che ne aumentano la durata e la resistenza agli effetti dei cicli termici.

La tecnologia delle guarnizioni si è evoluta notevolmente: le moderne valvole a galleggiante incorporano guarnizioni in elastomero progettate specificamente per applicazioni a vapore. Queste guarnizioni mantengono la propria integrità su ampi intervalli di temperatura, resistendo contemporaneamente alla degradazione causata da sostanze chimiche presenti nel condensato e da materiale particolato che può essere presente nei sistemi industriali a vapore.

Filtro integrato e caratteristiche di raccolta dello sporco

Molti modelli moderni di valvole a galleggiante per vapore incorporano elementi filtranti integrati che catturano detriti e incrostazioni prima che possano interferire con il funzionamento del galleggiante o della valvola. Questi filtri interni sono generalmente realizzati con una maglia fine ottimizzata per servizi a vapore e dispongono di un’area aperta sufficiente a minimizzare la caduta di pressione, rimuovendo tuttavia efficacemente i contaminanti dannosi.

Le camere di raccolta della sporcizia permettono ai detriti accumulati di depositarsi lontano dai componenti operativi critici, evitando interferenze con il movimento del galleggiante o la sede della valvola. Alcuni modelli di scaricatori di condensa a galleggiante sono dotati di connessioni per lo spurgo che consentono pulizie periodiche senza smontaggio, riducendo i tempi di manutenzione e migliorando la disponibilità del sistema.

L'integrazione di funzioni di filtrazione e raccolta elimina la necessità di installare filtri separati in molte applicazioni, riducendo la complessità del sistema e i potenziali punti di perdita, garantendo al contempo un funzionamento pulito dei meccanismi interni. Questo approccio integrato migliora la affidabilità complessiva del sistema semplificando le procedure di installazione e manutenzione.

Considerazioni sull'installazione e integrazione del sistema

Corretta dimensionamento e criteri di selezione

La selezione della capacità appropriata della valvola termostatica a galleggiante richiede una valutazione accurata delle portate massime di condensato generate, delle pressioni di esercizio e delle differenze di pressione nel sistema. Valvole sovradimensionate possono presentare un funzionamento instabile o perdite eccessive di vapore, mentre quelle sottodimensionate non riescono a gestire i carichi di condensato di picco, causando ristagni e una riduzione dell’efficienza del trasferimento termico nell’intero sistema a vapore.

I produttori forniscono tabelle dettagliate per il dimensionamento e metodi di calcolo per determinare la capacità ottimale della valvola termostatica a galleggiante in base al carico termico, ai fattori di sicurezza e alle condizioni operative. Tali calcoli tengono generalmente conto dei carichi di avviamento, che possono superare significativamente le portate normali di condensato generate durante il funzionamento regolare, garantendo così una capacità adeguata in tutte le fasi di funzionamento del sistema.

L'orientamento dell'installazione influisce sul rendimento degli scaricatori di condensa a galleggiante, con la maggior parte dei design che richiede un montaggio orizzontale per garantire un corretto funzionamento del galleggiante. L'installazione verticale può essere possibile con unità appositamente progettate, ma generalmente riduce la capacità e potrebbe compromettere l'affidabilità. Pratiche corrette di tubazione, compresi adeguati supporti e compensazione delle dilatazioni, assicurano un funzionamento affidabile a lungo termine senza stress meccanico sui componenti dello scaricatore.

Integrazione con i controlli del sistema a vapore

Sebbene il funzionamento degli scaricatori di condensa a galleggiante sia intrinsecamente automatico, l'integrazione con reti moderne di monitoraggio e controllo del vapore fornisce dati operativi preziosi e capacità diagnostiche. Sensori di temperatura e pressione possono monitorare le prestazioni dello scaricatore, rilevando eventuali malfunzionamenti prima che influiscano sull'efficienza del sistema o causino danni alle apparecchiature.

I sistemi di monitoraggio remoto possono rilevare i modelli di scarico del condensato, individuando variazioni che potrebbero indicare usura della valvola, ostruzioni o altri problemi di prestazione. Questo approccio alla manutenzione predittiva riduce i fermi non programmati, ottimizzando al contempo la pianificazione degli interventi di manutenzione in base allo stato effettivo dell’equipaggiamento, anziché su intervalli di tempo arbitrari.

L'affidabilità meccanica della valvola a galleggiante per vapore ne consente l'integrazione con sistemi automatizzati, mantenendo comunque un funzionamento sicuro anche in caso di guasto del sistema di controllo. Questa combinazione di funzionamento automatico e capacità di monitoraggio garantisce un equilibrio ottimale tra efficienza e affidabilità nelle moderne applicazioni industriali a vapore.

Requisiti di Manutenzione e Ottimizzazione della Durata

Ispezione periodica e monitoraggio delle prestazioni

L'ispezione periodica delle installazioni di scaricatori a galleggiante per vapore si concentra sulla valutazione dello stato esterno, compresi i collegamenti tubieri, l'integrità dell'isolamento e i segni di perdite di vapore che potrebbero indicare usura o danneggiamento dei componenti interni. L'ispezione visiva deve includere il controllo della corrosione, dei danni meccanici o dell'assestamento, che potrebbero influenzare l'orientamento e le prestazioni dello scaricatore.

Il monitoraggio delle prestazioni prevede la misurazione della temperatura del condensato in uscita e l'osservazione delle caratteristiche di scarico durante il funzionamento normale. Gli scaricatori a galleggiante per vapore funzionanti correttamente scaricano il condensato a temperature prossime a quella di saturazione, mentre un eccessivo sottoraffreddamento può indicare un funzionamento limitato o una capacità insufficiente. Le emissioni di vapore dallo scarico indicano una perdita della valvola, che richiede l'ispezione o la sostituzione dei componenti interni.

I controlli periodici mediante misurazione della temperatura, rilevamento ad ultrasuoni o altri metodi diagnostici consentono di identificare il degrado delle prestazioni prima che si verifichi un guasto completo. Queste tecniche di monitoraggio permettono di pianificare la manutenzione basata sullo stato effettivo dell’impianto, ottimizzando i costi di manutenzione e garantendo un funzionamento affidabile della valvola di scarico del vapore (float steam trap) per tutta la durata di servizio.

Procedure di Sostituzione e Aggiornamento dei Componenti

La sostituzione dei componenti interni prevede generalmente la sostituzione del galleggiante, della sede della valvola e degli elementi di tenuta, utilizzando ricambi specificati dal produttore, progettati per il modello specifico di valvola e per le condizioni operative previste. Procedure corrette di smontaggio evitano danni ai componenti e consentono una pulizia accurata e un’ispezione approfondita delle superfici interne.

La riparazione della sede della valvola può prevedere la lucidatura o la sostituzione, a seconda dei modelli di usura e delle condizioni della superficie di tenuta. L'ispezione del galleggiante comprende la verifica di ammaccature, crepe o contaminazioni interne che potrebbero influenzare le caratteristiche di galleggiamento. I meccanismi di collegamento del galleggiante nel trappola per vapore richiedono lubrificazione e regolazione per garantire un corretto funzionamento della valvola sull’intero campo di impiego.

Le opportunità di aggiornamento possono includere il retrofitting di trappole per vapore a galleggiante più datate con componenti interni migliorati, sistemi di tenuta potenziati o funzionalità di monitoraggio integrate. Questi aggiornamenti possono prolungare la vita utile, migliorando al contempo le prestazioni e riducendo i requisiti di manutenzione, rendendoli investimenti economicamente vantaggiosi per sistemi a vapore obsoleti.

Domande Frequenti

Qual è il campo di portata di condensato che una tipica trappola per vapore a galleggiante può gestire efficacemente?

La maggior parte dei modelli industriali di scaricatori di condensa a galleggiante gestisce portate di condensa che vanno da valori prossimi a zero fino alla loro capacità nominale massima, con rapporti di regolazione (turndown) tipicamente pari a 100:1 o superiori. Questo ampio campo di funzionamento li rende adatti ad applicazioni con carichi fortemente variabili, dalle applicazioni di riscaldamento leggero, che generano una quantità minima di condensa, ai processi industriali pesanti, che producono notevoli quantità di condensa. La caratteristica di risposta proporzionale garantisce un funzionamento efficiente su tutto questo intervallo, senza degrado delle prestazioni.

In che modo l'orientamento di installazione influenza le prestazioni dello scaricatore di condensa a galleggiante

Le unità di scaricatori a galleggiante richiedono un'installazione orizzontale, con la camera del galleggiante correttamente orientata per garantire un funzionamento di galleggiamento adeguato. Un'installazione verticale o inclinata può impedire il movimento corretto del galleggiante, riducendo la capacità di scarico o causando un funzionamento irregolare. La maggior parte dei produttori specifica gli angoli massimi ammissibili di installazione, generalmente entro 5-10 gradi rispetto all’orizzontale. Un’orientazione corretta garantisce un funzionamento affidabile della valvola e prestazioni ottimali nella gestione del condensato per tutta la durata di servizio.

Quali fattori determinano la durata di servizio di uno scaricatore a galleggiante in applicazioni industriali

La durata di servizio dipende principalmente dalle condizioni operative, tra cui la pressione del vapore, la composizione chimica del condensato, la frequenza dei cicli termici e la pulizia del sistema. I dispositivi di scarico del condensato a galleggiante di alta qualità garantiscono tipicamente un funzionamento affidabile per 5-10 anni in normali condizioni industriali. I fattori che riducono la durata di servizio includono condensato corrosivo, eccesso di detriti, dimensionamento non corretto e pratiche di installazione inadeguate. Una manutenzione e un monitoraggio regolari possono estendere significativamente la durata di servizio mantenendo prestazioni ottimali.

I dispositivi di scarico del condensato a galleggiante possono gestire condensato contenente olio o altre sostanze contaminanti?

I design standard dei trappole a galleggiante per vapore possono gestire una leggera contaminazione da olio e i comuni contaminanti presenti nel condensato industriale; tuttavia, una contaminazione elevata potrebbe richiedere materiali speciali o modifiche progettuali. L’olio e altri contaminanti possono influenzare la spinta di galleggiamento del galleggiante e la tenuta della valvola, riducendo potenzialmente le prestazioni o la durata di servizio. Le applicazioni con una contaminazione significativa potrebbero trarre vantaggio da filtri montati a monte oppure da trappole a galleggiante specializzate, dotate di maggiore resistenza alla contaminazione e di un accesso facilitato per la manutenzione e la pulizia dei componenti interni.

Indice

- Principi Fondamentali di Funzionamento dei Sistemi di Valvole Termostatiche a Galleggiante

- Capacità di gestione del flusso variabile e ottimizzazione delle prestazioni

- Caratteristiche di progettazione per un’efficienza e un’affidabilità migliorate

- Considerazioni sull'installazione e integrazione del sistema

- Requisiti di Manutenzione e Ottimizzazione della Durata

-

Domande Frequenti

- Qual è il campo di portata di condensato che una tipica trappola per vapore a galleggiante può gestire efficacemente?

- In che modo l'orientamento di installazione influenza le prestazioni dello scaricatore di condensa a galleggiante

- Quali fattori determinano la durata di servizio di uno scaricatore a galleggiante in applicazioni industriali

- I dispositivi di scarico del condensato a galleggiante possono gestire condensato contenente olio o altre sostanze contaminanti?