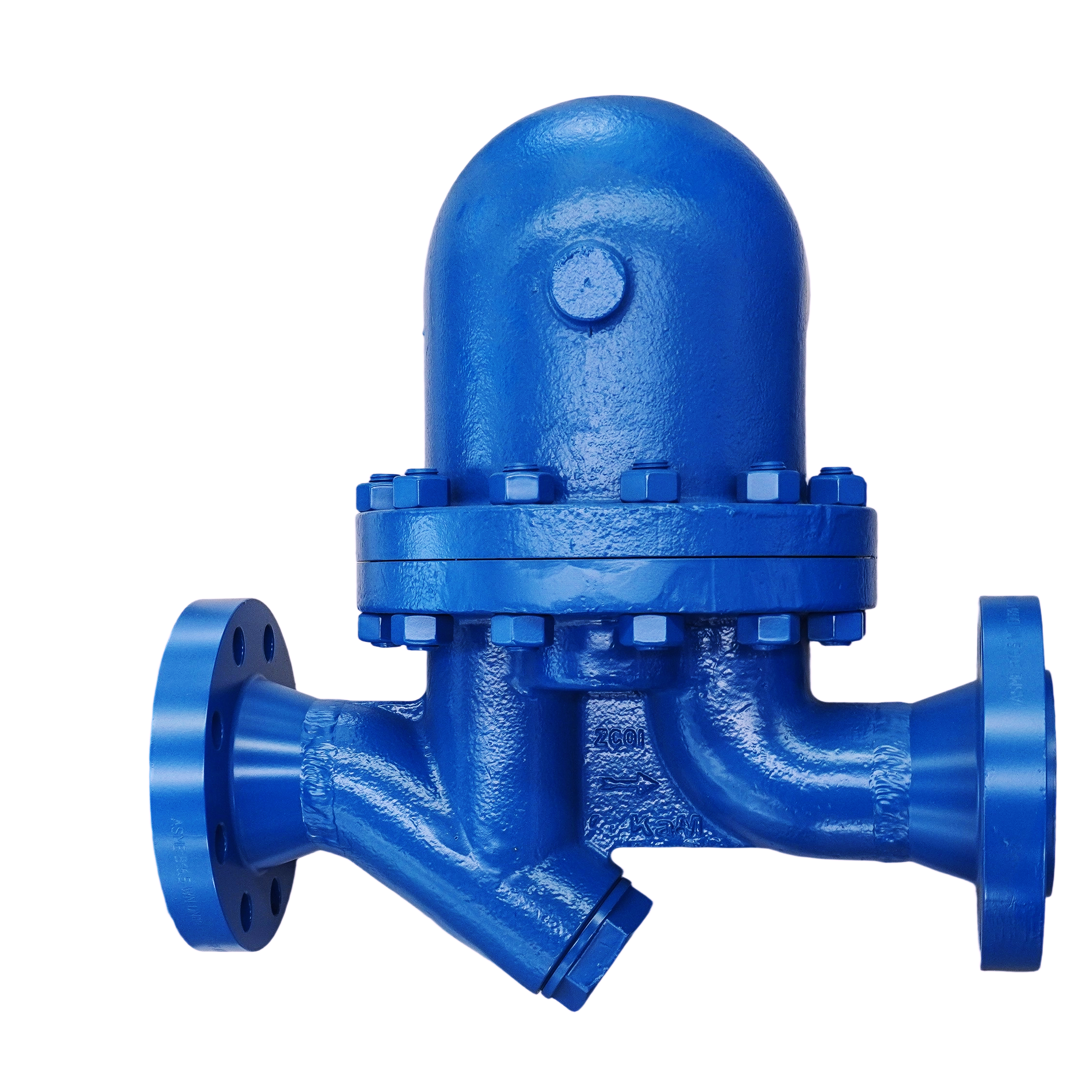

Dampfsysteme in industriellen Anlagen stehen vor einer zentralen Herausforderung: die effiziente Entfernung von Kondensat bei gleichzeitiger Aufrechterhaltung eines optimalen Dampfdrucks und einer optimalen Dampftemperatur. Ein Schwimmerventil dampfkondensatableiter stellt eine der zuverlässigsten mechanischen Lösungen für den Umgang mit variablen Kondensatmengen dar, da sie sich automatisch an wechselnde Strömungsbedingungen anpasst, ohne auf externe Energie- oder Steuersysteme angewiesen zu sein. Diese Geräte nutzen ein einfaches, aber effektives Auftriebsprinzip, bei dem ein hohler Schwimmer je nach Füllstand des Kondensats auf- und absteigt und dabei einen internen Ventilmechanismus betätigt, der eine kontinuierliche Entwässerung ermöglicht und gleichzeitig wertvollen Dampfverlust verhindert.

Industrielle Dampfanwendungen erfordern eine präzise Kondensatableitung, um die Systemeffizienz aufrechtzuerhalten und Schäden an der Ausrüstung zu vermeiden. Der Schwimmer-Dampfabscheider reagiert sofort auf wechselnde Kondensatmengen und ist daher besonders wertvoll in Prozessen, bei denen sich die Lastbedingungen während der Betriebszyklen ändern. Im Gegensatz zu thermostatischen oder thermodynamischen Alternativen bieten schwimmerbasierte Konstruktionen eine gleichbleibende Leistung unabhängig von Druckdifferenzen oder Temperaturschwankungen und gelten daher als bevorzugte Lösung für kritische Dampfanwendungen.

Das Verständnis der Funktionsprinzipien und Leistungsmerkmale der Schwimmkörper-Dampfentspanner-Technologie ermöglicht es Anlageningenieuren, die Effizienz von Dampfsystemen zu optimieren und gleichzeitig Wartungsaufwand sowie Energiekosten zu senken. Moderne Schwimmkörper-Entspannerkonstruktionen nutzen fortschrittliche Materialien und präzise Fertigungstechniken, die Haltbarkeit verbessern und Wartungsintervalle verlängern – was sie zu kosteneffizienten Investitionen für eine langfristige Zuverlässigkeit von Dampfsystemen macht.

Grundlegende Funktionsprinzipien von Schwimmkörper-Dampfentspannersystemen

Schwimmkraftbasierte Ventilsteuerung

Die Kernfunktion einer Schwimmerventil-Schalteinrichtung beruht auf dem archimedischen Prinzip: Ein versiegelter, hohler Schwimmer erfährt Auftriebskräfte, die proportional zum Volumen des verdrängten Kondensats sind. Wenn sich Kondensat im Gehäuse der Schalteinrichtung ansammelt, steigt der Flüssigkeitspegel an und erhöht dadurch die Auftriebskraft auf den Schwimmer, wodurch dieser ansteigt und über ein mechanisches Verbindungssystem das Ablassventil öffnet. Diese direkte mechanische Kopplung gewährleistet eine unmittelbare Reaktion auf das Vorhandensein von Kondensat – ohne Verzögerung oder Verzögerungen durch Steuerungssysteme.

Wenn der Kondensatspiegel sinkt, fällt der Schwimmer unter der Wirkung der Schwerkraft ab und schließt das Ventil, um ein Entweichen von Dampf zu verhindern. Das Konstruktionsprinzip der Schwimmerventil-Schalteinrichtung umfasst eine präzise Kalibrierung zwischen der Schwimmerbewegung und der Ventilöffnung, um sowohl eine ausreichende Ablasskapazität als auch eine dichte Absperreinheit bei ausschließlichem Vorhandensein von Dampf sicherzustellen. Dieses selbstregulierende Verhalten macht Schwimmerventil-Schalteinrichtungen besonders geeignet für Anwendungen mit stark schwankenden Kondensatmengen.

Interne Verbindungsmechanismen variieren zwischen Herstellern, wobei einige direkte Hebelverbindungen verwenden, während andere komplexere Getriebeuntersetzungen für eine verbesserte Empfindlichkeit einsetzen. Der mechanische Vorteil dieser Verbindungen ermöglicht es, dass relativ kleine Bewegungen des Schwimmers erhebliche Ventilöffnungskräfte erzeugen, wodurch ein zuverlässiger Betrieb auch bei hohen Druckdifferenzen oder beim Umgang mit Kondensat, das Partikel enthält, gewährleistet ist.

Kontinuierliche Ablaufeigenschaften

Im Gegensatz zu Dampftraps mit diskontinuierlicher Ablaufung, die Kondensat ansammeln, bevor sie es periodisch ablassen, bieten Schwimmer-Dampftraps eine kontinuierliche Entwässerung, die proportional zur Kondensatbildung ist. Durch diesen kontinuierlichen Betrieb wird eine Unterkühlung des Kondensats im Trap-Gehäuse verhindert, wodurch höhere Systemtemperaturen aufrechterhalten und die gesamte Wärmeübertragungseffizienz im Dampfverteilungsnetz verbessert wird.

Die proportionale Ansprechcharakteristik bedeutet, dass geringe Kondensatmengen zu einer teilweisen Ventilöffnung führen, während hohe Lasten eine vollständige Ventilöffnung für maximale Ablaufkapazität bewirken. Dieses stufenlose Verhalten optimiert die Energieeffizienz, indem Dampfverluste bei niedrigen Lastbedingungen minimiert werden, gleichzeitig jedoch eine ausreichende Entwässerungskapazität während Spitzenlastzeiten gewährleistet ist. schwimmdampfentlüftung passt automatisch seine Ablaufrate ohne externe Steuereingaben an und reduziert dadurch die Systemkomplexität sowie den Wartungsaufwand.

Die kontinuierliche Ablaufmöglichkeit verhindert zudem Wasserschläge, die auftreten können, wenn große Kondensatmengen plötzlich freigesetzt werden. Die schrittweise, proportionale Entwässerung sorgt für stabile Strömungsverhältnisse in den Rückführleitungen, verringert die Rohrbelastung, verlängert die Lebensdauer der Systemkomponenten und verbessert insgesamt die Zuverlässigkeit des Dampfsystems.

Fähigkeit zur Handhabung variabler Durchflussmengen und Leistungsoptimierung

Adaptiver Response auf Lastvariationen

Industrielle Dampfanwendungen weisen aufgrund von Prozessanforderungen, Gerätezyklen und saisonalen Bedarfen häufig erhebliche Lastschwankungen auf. Eine gut konzipierte Schwimmerdampfklappe gleicht diese Schwankungen durch ihre inhärenten selbstregulierenden Eigenschaften aus, indem sie die Ablaufkapazität automatisch an die tatsächlichen Kondensatmengen anpasst, statt auf vorgegebenen Einstellungen oder zeitgesteuerten Regelungen zu basieren.

Während Phasen mit hoher Belastung führt eine erhöhte Kondensatbildung dazu, dass der Schwimmer höher steigt und das Ventil weiter öffnet, um größere Durchflussmengen bewältigen zu können. Umgekehrt bewirkt ein niedrigerer Kondensatspiegel bei geringer Belastung eine teilweise Schließung des Ventils, wodurch eine ausreichende Entwässerung gewährleistet bleibt, während gleichzeitig Dampfverluste minimiert werden. Dieses adaptive Verhalten stellt eine optimale Leistung über den gesamten Betriebsbereich hinweg sicher, ohne dass manuelle Eingriffe oder externe Steuerungen erforderlich sind.

Die Ansprechzeit der Schwimmer-Dampfentspanner auf Laständerungen hängt vom Gehäusevolumen und den Eigenschaften des Kondensats ab, erfolgt jedoch typischerweise innerhalb weniger Sekunden nach Änderungen der Durchflussrate. Diese schnelle Reaktion verhindert die Ansammlung von Kondensat, die die Wärmeübertragungseffizienz verringern oder zu Abweichungen der Prozesstemperatur führen könnte. Moderne Schwimmer-Dampfentspanner sind so konstruiert, dass sie das innere Volumen minimieren, ohne dabei die strukturelle Integrität zu beeinträchtigen, wodurch sich die Ansprechzeiten bei wechselnden Betriebsbedingungen weiter verbessern.

Druckunabhängigkeit und stabiler Betrieb

Schwimmerbasierte Dampfentspanner gewährleisten eine konsistente Leistung über einen breiten Bereich unterschiedlicher Druckdifferenzen hinweg – im Gegensatz zu einigen alternativen Entspannertechnologien, die für einen ordnungsgemäßen Betrieb spezifische Druckverhältnisse erfordern. Das Auftriebsprinzip bleibt unabhängig vom Systemdruck wirksam, wodurch Schwimmer-Dampfentspanner besonders geeignet für Anwendungen mit schwankenden Vorlaufdrücken oder variierenden Gegendruckverhältnissen in Rückführleitungen sind.

Diese Druckunabhängigkeit eliminiert in vielen Anwendungen die Notwendigkeit für Druckminderventile oder komplexe Regelungssysteme und vereinfacht dadurch die Installation sowie die anfänglichen Kosten. Der mechanische Betrieb beruht ausschließlich auf dem Vorhandensein von Kondensat und nicht auf Druck- oder Temperaturdifferenzen, wodurch eine zuverlässige Leistung auch während des Systemanlaufs, des Abschaltens oder bei abnormalen Betriebsbedingungen gewährleistet ist.

Ein stabiler Betrieb unter wechselnden Druckbedingungen macht die Schwimmer-Dampfentspanner-Technologie besonders wertvoll in Dampfverteilungssystemen, die mehrere Prozesse mit unterschiedlichen Druckanforderungen versorgen. Die gleichmäßige Entwässerungsleistung trägt dazu bei, die Systemeffizienz aufrechtzuerhalten, und verringert gleichzeitig die Komplexität der Konstruktion und des Betriebs von Dampfsystemen.

Konstruktionsmerkmale zur Steigerung von Effizienz und Zuverlässigkeit

Hochentwickelte Materialien und Bauweisen

Moderne Konstruktionen von Schwimmerventilen nutzen korrosionsbeständige Materialien, die speziell für Dampfbetriebsbedingungen ausgewählt wurden, darunter hochtemperaturfeste Legierungen für innenliegende Komponenten sowie Edelstahl oder Gusseisen für den Gehäuseaufbau. Diese Materialauswahl verlängert die Einsatzdauer und bewahrt gleichzeitig die Leistungsmerkmale unter anspruchsvollen Betriebsbedingungen wie hohen Temperaturen, korrosivem Kondensat und mechanischer Belastung durch Druckwechsel.

Präzise Fertigungstechniken gewährleisten eng tolerierte Passungen zwischen beweglichen Komponenten, wodurch interne Leckagen minimiert und ein reibungsloser Betrieb über die gesamte Einsatzdauer aufrechterhalten werden. Fortschrittliche Bearbeitungs- und Oberflächenveredelungsverfahren reduzieren Reibung und Verschleiß und verlängern so die Wartungsintervalle bei gleichzeitiger Steigerung der Gesamtzuverlässigkeit. Die inneren Komponenten des Schwimmerventils unterziehen sich speziellen Wärmebehandlungsverfahren, die Haltbarkeit und Beständigkeit gegenüber thermischen Wechselbeanspruchungen erhöhen.

Die Dichtungstechnologie hat sich erheblich weiterentwickelt, wobei moderne Schwimmerarmaturen elastomerische Dichtungen enthalten, die speziell für Dampfanwendungen konzipiert sind. Diese Dichtungen bewahren ihre Integrität über weite Temperaturbereiche hinweg und widerstehen gleichzeitig einer Zersetzung durch chemische Bestandteile des Kondensats und Partikel, die in industriellen Dampfsystemen vorhanden sein können.

Integrierte Sieb- und Schmutzsammelfunktionen

Viele moderne Schwimmer-Dampftraps enthalten integrierte Siebelemente, die Ablagerungen und Teilchen zurückhalten, bevor diese die Funktion von Schwimmer oder Ventil beeinträchtigen können. Diese internen Siebe verfügen typischerweise über eine Feinmasch-Konstruktion, die auf den Einsatz in Dampfanlagen optimiert ist, und bieten eine ausreichende freie Durchflussfläche, um den Druckverlust gering zu halten und gleichzeitig schädliche Verunreinigungen effektiv zu entfernen.

Schmutzsammelkammern ermöglichen es angesammeltem Schmutz, sich von kritischen Betriebselementen zu trennen, wodurch eine Störung der Schwimmerbewegung oder des Ventilsitzes verhindert wird. Einige Schwimmer-Dampfentspanner-Modelle verfügen über Abblasanschlüsse, die eine regelmäßige Reinigung ohne Demontage ermöglichen und so den Wartungsaufwand reduzieren sowie die Systemverfügbarkeit verbessern.

Die Integration von Filter- und Sammelfunktionen entfällt in vielen Anwendungen die Notwendigkeit separater Siebinstallationen, wodurch die Systemkomplexität und potenzielle Leckstellen verringert werden und gleichzeitig ein sauberer Betrieb der internen Mechanismen gewährleistet ist. Dieser integrierte Ansatz erhöht die Gesamtsystemzuverlässigkeit und vereinfacht gleichzeitig Montage und Wartungsprozeduren.

Installationsaspekte und Systemintegration

Richtige Dimensionierung und Auswahlkriterien

Die Auswahl der geeigneten Nennleistung für einen Schwimmer-Dampfentspanner erfordert eine genaue Bewertung der maximalen Kondensatbildungsraten, der Betriebsdrücke sowie der Druckdifferenzen innerhalb des Systems. Zu große Entspanner können instabile Betriebsbedingungen oder übermäßige Dampfverluste aufweisen, während zu kleine Geräte Spitzenkondensatmengen nicht bewältigen können, was zu Rückstau und einer verminderten Wärmeübergangseffizienz im gesamten Dampfsystem führt.

Die Hersteller stellen detaillierte Dimensionierungstabellen und Berechnungsmethoden zur Verfügung, um die optimale Nennleistung eines Schwimmer-Dampfentspanners basierend auf der Wärmelast, Sicherheitsfaktoren und den Betriebsbedingungen zu ermitteln. Diese Berechnungen berücksichtigen in der Regel Anfahrbelastungen, die die normale Betriebs-Kondensatbildungsraten erheblich überschreiten können, um eine ausreichende Leistungsfähigkeit während aller Phasen des Systembetriebs sicherzustellen.

Die Einbauausrichtung beeinflusst die Leistung von Schwimmerventilen; die meisten Konstruktionen erfordern eine horizontale Montage, um einen ordnungsgemäßen Schwimmerbetrieb sicherzustellen. Eine vertikale Installation ist möglicherweise mit speziell ausgelegten Geräten möglich, verringert jedoch in der Regel die Leistungsfähigkeit und kann die Zuverlässigkeit beeinträchtigen. Korrekte Rohrleitungspraktiken – darunter ausreichende Abstützung und Kompensation von Dehnungen – gewährleisten einen langfristig zuverlässigen Betrieb ohne mechanische Belastung der Ventilkomponenten.

Integration in Dampfsystem-Steuerungen

Obwohl der Betrieb von Schwimmerventilen grundsätzlich automatisch erfolgt, ermöglicht die Integration in moderne Überwachungs- und Steuerungsnetzwerke für Dampfsysteme wertvolle Betriebsdaten und Diagnosefunktionen. Temperatur- und Drucksensoren können die Ventilleistung überwachen und potenzielle Fehlfunktionen erkennen, bevor diese die Systemeffizienz beeinträchtigen oder Schäden an der Anlagentechnik verursachen.

Fernüberwachungssysteme können Kondensatableitungsprofile verfolgen und Veränderungen erkennen, die auf Verschleiß, Verstopfung oder andere Leistungsprobleme der Absperrung hindeuten könnten. Dieser vorausschauende Wartungsansatz reduziert ungeplante Ausfallzeiten und optimiert den Wartungsplan anhand des tatsächlichen Gerätezustands statt willkürlicher Zeitintervalle.

Die mechanische Zuverlässigkeit des Schwimmer-Dampfabsperrventils macht es kompatibel mit automatisierten Systemen und gewährleistet gleichzeitig eine sicherheitsgerechte Funktion auch bei Ausfällen des Steuersystems. Diese Kombination aus automatischem Betrieb und Überwachungsfähigkeit bietet eine optimale Balance zwischen Effizienz und Zuverlässigkeit in modernen industriellen Dampfanwendungen.

Wartungsanforderungen und Optimierung der Nutzungsdauer

Regelmäßige Inspektion und Leistungsüberwachung

Die regelmäßige Inspektion von Schwimmerventil-Dampfentspannern konzentriert sich auf die Bewertung des äußeren Zustands, einschließlich der Rohrverbindungen, der Integrität der Isolierung und von Anzeichen für Dampflecks, die auf Verschleiß oder Beschädigung interner Komponenten hindeuten könnten. Die Sichtprüfung sollte auch die Überprüfung auf Korrosion, mechanische Beschädigung oder Setzung umfassen, die die Ausrichtung und Leistung des Entspanners beeinträchtigen könnten.

Die Leistungsüberwachung umfasst die Messung der Kondensatabgabetemperatur sowie die Beobachtung der Ablaufeigenschaften während des Normalbetriebs. Ein ordnungsgemäß funktionierender Schwimmerventil-Dampfentspanner gibt Kondensat in einer Temperatur nahe der Sättigungstemperatur ab; eine übermäßige Unterkühlung kann auf eingeschränkten Betrieb oder unzureichende Kapazität hinweisen. Dampfemissionen am Austritt weisen auf Ventilleckage hin, die eine Inspektion oder den Austausch interner Komponenten erfordert.

Regelmäßige Prüfungen mittels Temperaturmessung, Ultraschall-Detektion oder anderer Diagnoseverfahren helfen dabei, Leistungsabfälle bereits vor einem vollständigen Ausfall zu erkennen. Diese Überwachungsmethoden ermöglichen eine wartungsorientierte Instandhaltungsplanung, wodurch die Wartungskosten optimiert und ein zuverlässiger Dauerbetrieb der Schwimmerventile während der gesamten Nutzungsdauer sichergestellt wird.

Verfahren zum Austausch und zur Aktualisierung von Komponenten

Der Austausch interner Komponenten umfasst in der Regel den Ersatz des Schwimmers, des Ventilsitzes und der Dichtungselemente unter Verwendung herstellerspezifischer Ersatzteile, die für das jeweilige Ventilmodell und die betrieblichen Bedingungen ausgelegt sind. Durch korrekte Demontageverfahren wird einer Beschädigung der Komponenten vorgebeugt und gleichzeitig eine gründliche Reinigung sowie Inspektion der inneren Oberflächen ermöglicht.

Die Instandsetzung des Ventilsitzes kann je nach Verschleißmustern und Zustand der Dichtfläche ein Auspolieren oder einen Austausch erfordern. Bei der Schwimmerinspektion werden Dellen, Risse oder innere Verunreinigungen geprüft, die die Auftriebseigenschaften beeinträchtigen könnten. Die Verbindungsmechanismen der Schwimmerventil-Kondensatableiter müssen geschmiert und justiert werden, um einen ordnungsgemäßen Ventilbetrieb über den gesamten Einsatzbereich sicherzustellen.

Modernisierungsmöglichkeiten können beispielsweise das Nachrüsten älterer Schwimmerventil-Kondensatableiter mit verbesserten internen Komponenten, leistungsfähigeren Dichtsystemen oder integrierten Überwachungsfunktionen umfassen. Solche Modernisierungen verlängern die Nutzungsdauer und verbessern gleichzeitig die Leistung sowie die Wartungsintervalle und stellen daher kosteneffiziente Investitionen für alternde Dampfsysteme dar.

FAQ

Welchen Kondensatstrombereich kann ein typischer Schwimmerventil-Kondensatableiter effektiv bewältigen?

Die meisten industriellen Schwimmerdampfventil-Konstruktionen verarbeiten Kondensatmengen, die von nahezu null bis zur maximalen Nennleistung reichen, wobei typischerweise Umschaltverhältnisse von 100:1 oder höher erreicht werden. Dieser weite Betriebsbereich macht sie für Anwendungen mit stark schwankenden Lasten geeignet, von leichten Heizanwendungen mit minimalem Kondensatanfall bis hin zu schweren Industrieprozessen mit erheblicher Kondensatbildung. Die proportionale Reaktionscharakteristik gewährleistet einen effizienten Betrieb über den gesamten Bereich ohne Leistungseinbußen.

Wie wirkt sich die Einbauausrichtung auf die Leistung von Schwimmerdampfventilen aus

Schwimmer-Dampfentspanner erfordern eine horizontale Montage, wobei die Schwimmerkammer korrekt ausgerichtet sein muss, um einen zuverlässigen Auftriebsbetrieb sicherzustellen. Eine vertikale oder schräge Montage kann eine ordnungsgemäße Bewegung des Schwimmers verhindern und dadurch die Austrittsleistung verringern oder zu unstetem Betrieb führen. Die meisten Hersteller geben maximale zulässige Montagewinkel an, die üblicherweise innerhalb von 5–10 Grad zur Horizontalen liegen. Eine korrekte Ausrichtung gewährleistet einen zuverlässigen Ventilbetrieb sowie eine optimale Kondensatableitung über die gesamte Einsatzdauer.

Welche Faktoren bestimmen die Lebensdauer eines Schwimmer-Dampfentspanners in industriellen Anwendungen

Die Lebensdauer hängt in erster Linie von den Betriebsbedingungen ab, einschließlich Dampfdruck, Kondensatchemie, Temperaturwechselhäufigkeit und Systemreinheit. Hochwertige Schwimmer-Dampftraps bieten unter normalen industriellen Bedingungen typischerweise 5 bis 10 Jahre zuverlässigen Betrieb. Faktoren, die die Lebensdauer verkürzen, umfassen korrosives Kondensat, übermäßige Verunreinigungen, falsche Dimensionierung und unsachgemäße Installationspraktiken. Regelmäßige Wartung und Überwachung können die Lebensdauer erheblich verlängern und gleichzeitig die optimale Leistung aufrechterhalten.

Können Schwimmer-Dampftraps Kondensat mit Öl oder anderen Verunreinigungen verarbeiten

Standard-Flotator-Dampfabscheider können leichte Ölkontaminationen und typische industrielle Kondensatverunreinigungen bewältigen, allerdings können starke Kontaminationen spezielle Materialien oder konstruktive Anpassungen erfordern. Öl und andere Verunreinigungen können die Auftriebskraft des Schwimmers sowie die Dichtung des Ventils beeinträchtigen und dadurch möglicherweise die Leistung oder Lebensdauer verringern. Anwendungen mit erheblichen Verunreinigungen profitieren unter Umständen von einer vorgeschalteten Filtration oder speziellen Flotator-Abscheidern mit verbesserter Beständigkeit gegenüber Verunreinigungen und besserem Zugang für die Wartung zur Reinigung der Innenteile.

Inhaltsverzeichnis

- Grundlegende Funktionsprinzipien von Schwimmkörper-Dampfentspannersystemen

- Fähigkeit zur Handhabung variabler Durchflussmengen und Leistungsoptimierung

- Konstruktionsmerkmale zur Steigerung von Effizienz und Zuverlässigkeit

- Installationsaspekte und Systemintegration

- Wartungsanforderungen und Optimierung der Nutzungsdauer

-

FAQ

- Welchen Kondensatstrombereich kann ein typischer Schwimmerventil-Kondensatableiter effektiv bewältigen?

- Wie wirkt sich die Einbauausrichtung auf die Leistung von Schwimmerdampfventilen aus

- Welche Faktoren bestimmen die Lebensdauer eines Schwimmer-Dampfentspanners in industriellen Anwendungen

- Können Schwimmer-Dampftraps Kondensat mit Öl oder anderen Verunreinigungen verarbeiten