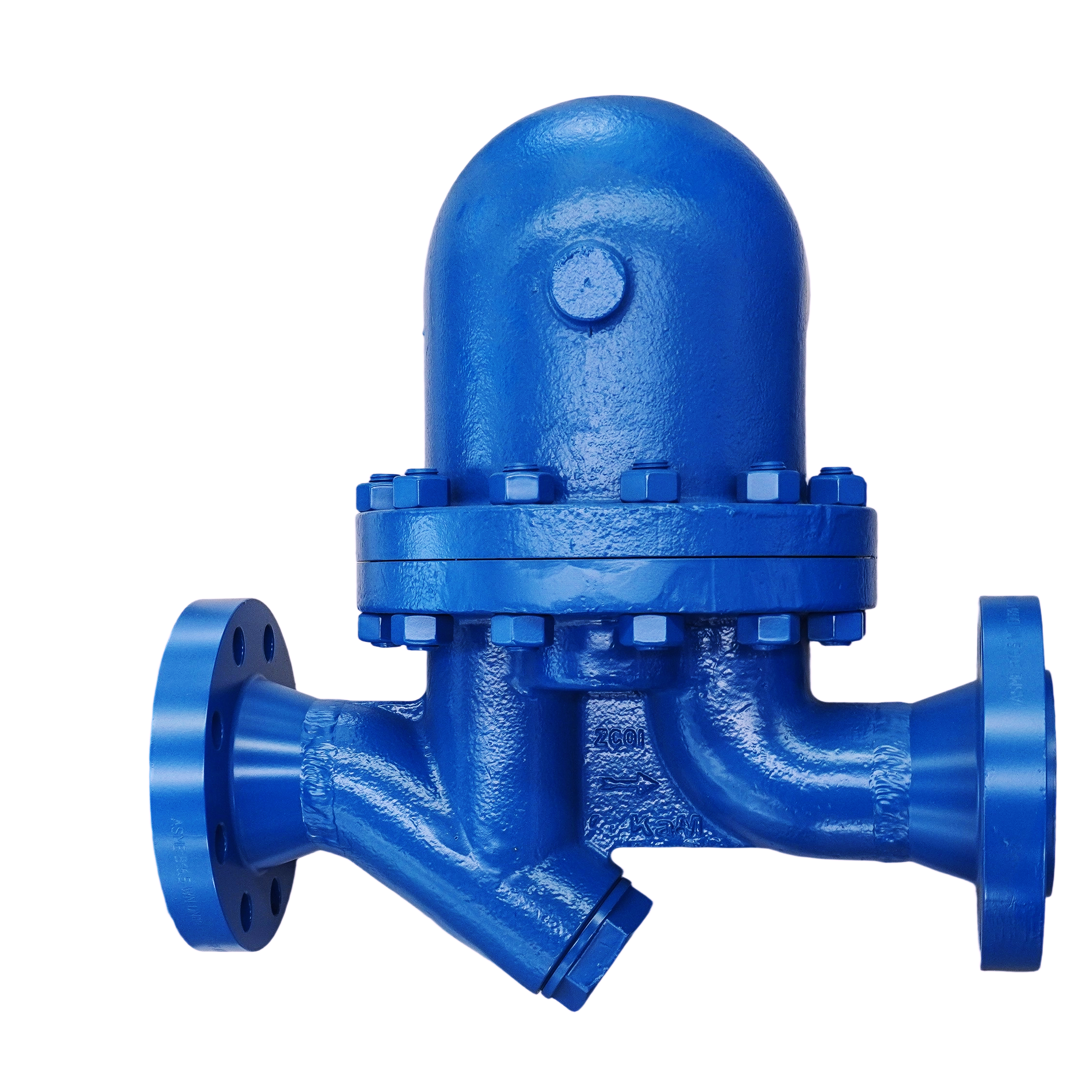

Endüstriyel tesislerdeki buhar sistemleri, kritik bir zorlukla karşı karşıyadır: optimum buhar basıncı ve sıcaklığı korunurken kondensatın verimli bir şekilde uzaklaştırılması. Yüzey tipi buhar Kapanı değişken kondensat yüklerini işlemek için en güvenilir mekanik çözümlerden birini temsil eder; dış güç veya kontrol sistemleri gerektirmeden, değişen akış koşullarına otomatik olarak ayarlanır. Bu cihazlar, içi boş bir yüzdürme elemanının kondensat seviyesiyle birlikte yükselip alçalması temelinde çalışan, basit ancak etkili bir bataklık prensibinden yararlanır ve bu sayede değerli buhar kaybını önleyerek sürekli tahliye sağlanmasını sağlar.

Endüstriyel buhar uygulamaları, sistemin verimliliğini korumak ve ekipman hasarlarını önlemek için hassas kondensat yönetimini gerektirir. Yüzdürme tipi buhar tuzağı mekanizması, değişken kondensat hacimlerine anında tepki verir; bu nedenle işletme döngüsü boyunca yük koşulları dalgalanan süreçlerde özellikle değerlidir. Termostatik veya termodinamik alternatiflerin aksine, yüzdürme esaslı tasarımlar basınç farklarından veya sıcaklık değişimlerinden bağımsız olarak tutarlı performans sunar ve bu nedenle kritik buhar uygulamaları için tercih edilen çözümler haline gelmiştir.

Küre tipi buhar tuzakları teknolojisinin çalışma prensiplerini ve performans özelliklerini anlamak, tesis mühendislerinin bakım gereksinimlerini ve enerji maliyetlerini azaltırken buhar sistemi verimliliğini optimize etmelerine olanak tanır. Modern küre tipi tuzak tasarımları, dayanıklılığı artıran ve bakım aralıklarını uzatan gelişmiş malzemeler ile hassas imalat teknikleri içerir; bu da onları uzun vadeli buhar sistemi güvenilirliği açısından maliyet etkin yatırımlar haline getirir.

Şamandıralı Buhar Tuzak Sistemlerinin Temel Çalışma İlkeleri

Yüzme Kuvvetine Dayalı Vana Kontrol Mekanizması

Yüzeyde çalışan buhar tuzaklılarının temel işlevi, Archimedes prensibine dayanır; bu prensibe göre, kapalı bir iç boşluğa sahip yüzen eleman, yer değiştiren kondensat hacmiyle orantılı olarak kaldırma kuvveti yaşar. Kondensat, tuzlak gövdesinde birikmeye başladıkça sıvı seviyesi yükselir ve yüzen elemana etki eden kaldırma kuvveti artar; bunun sonucunda yüzen eleman yukarı doğru hareket eder ve mekanik bağlantı sistemi aracılığıyla tahliye vanasını açar. Bu doğrudan mekanik bağlantı, kondensatın varlığına gecikme veya kontrol sistemi gecikmeleri olmaksızın anında tepki verilmesini sağlar.

Kondensat seviyesi düştüğünde yüzen eleman, yer çekimi etkisiyle aşağı doğru iner ve buharın kaçmasını önlemek için vanayı kapatır. Yüzeyde çalışan buhar tuzlağı tasarımı, yüzen elemanın yer değiştirmesi ile vana açılması arasındaki hassas kalibrasyonu içerir; böylece yeterli tahliye kapasitesi sağlanırken yalnızca buharın bulunduğu durumlarda sıkı bir kapanma sağlanmış olur. Bu kendiliğinden ayarlanan davranış, yüzeyde çalışan tuzlakları özellikle oldukça değişken kondensat yüklerine sahip uygulamalar için özellikle uygun kılar.

İç bağlantı mekanizmaları üreticilere göre değişir; bazıları doğrudan kolla bağlantılar kullanırken diğerleri daha yüksek hassasiyet sağlamak için daha karmaşık dişli oranlama sistemlerini tercih eder. Bu bağlantıların sağladığı mekanik avantaj, nispeten küçük şamandıra hareketlerinin büyük van açma kuvvetleri oluşturmasını sağlar ve böylece yüksek basınç farklarında veya partikül madde içeren kondensatla çalışırken bile güvenilir bir işlemi garanti eder.

Sürekli Boşaltma Özellikleri

Kondensatı biriktikten sonra periyodik olarak boşaltan parti-boşaltmalı buhar tuzaklarının aksine, şamandıralı buhar tuzak sistemleri, kondensat oluşum hızına orantılı olarak sürekli tahliye sağlar. Bu sürekli işlem, tuzak gövdesi içindeki kondensatın soğumasını (alt-soğutulmasını) önler ve böylece sistemin daha yüksek sıcaklıklarda kalmasını sağlayarak buhar dağıtım ağı boyunca genel ısı transfer verimini artırır.

Oransal yanıt özelliği, hafif kondensat yüklerinde vananın kısmen açılmasına ve ağır yüklerde maksimum boşaltım kapasitesi için tam açılmasına neden olur. Bu ayarlanabilir davranış, düşük yük koşullarında buhar kaybını en aza indirerek enerji verimliliğini optimize ederken, pik talep dönemlerinde yeterli tahliye kapasitesini sağlar. float buhar tuzak dış kontrol girdisi olmadan boşaltım hızını otomatik olarak ayarlar; bu da sistemin karmaşıklığını ve bakım gereksinimlerini azaltır.

Sürekli boşaltım özelliği, büyük miktarda kondensatın aniden salınması durumunda oluşabilecek su çekiçlenmesi (su darbesi) koşullarını da önler. Kademeli ve oransal tahliye, geri dönüş hatlarında sabit akış koşullarını korur; bu da borulardaki gerilimi azaltır, sistem bileşenlerinin ömrünü uzatır ve genel buhar sistemi güvenilirliğini artırır.

Değişken Akış İşleme Kapasiteleri ve Performans Optimizasyonu

Yük Değişimlerine Adaptif Yanıt

Endüstriyel buhar uygulamaları, süreç gereksinimleri, ekipman devirleri ve mevsimsel talepler nedeniyle sıkça önemli yük değişiklikleriyle karşılaşır. İyi tasarlanmış bir yüzen tip buhar tuzlağı, bu değişikliklere kendi içsel kendini düzenleyici özelliklerine dayanarak uyum sağlar ve önceden belirlenmiş ayarlar veya zaman temelli kontroller yerine gerçek yoğuşma üretim hızına göre otomatik olarak deşarj kapasitesini ayarlar.

Yüksek yük dönemlerinde artan yoğuşma üretimi, yüzeni daha yukarı kaldırarak vanayı daha geniş açar ve böylece daha büyük akış hacimlerini yönetebilir. Buna karşılık düşük yük koşullarında azalan yoğuşma seviyesi, vananın kısmen kapanmasına neden olur; bu da yeterli tahliye sağlanırken buhar kaybının en aza indirilmesini sağlar. Bu uyarlayıcı davranış, elle ayar veya harici kontrol müdahalesi gerektirmeden tüm işletme aralığında optimal performansı garanti eder.

Şamandıralı buhar tuzaklarının yük değişikliklerine verdiği tepki süresi, tuzak gövdesinin hacmine ve kondensat özelliklerine bağlıdır; ancak genellikle debi değişimlerinden itibaren saniyeler içinde gerçekleşir. Bu hızlı tepki, ısı transfer verimliliğini azaltabilecek veya süreç sıcaklığındaki sapmalara neden olabilecek kondensat birikimini önler. Modern şamandıralı tuzak tasarımları, yapısal bütünlüğü korurken iç hacmi en aza indirir ve böylece değişen işletme koşullarına verdiği tepki sürelerini daha da iyileştirir.

Basınç Bağımsızlığı ve Kararlı İşletme

Şamandıralı buhar tuzakları, doğru çalışması için belirli basınç ilişkileri gerektiren bazı alternatif tuzak teknolojilerinin aksine, değişen basınç farkları boyunca tutarlı performans gösterir. Şamandıra prensibi, sistem basıncından bağımsız olarak etkili kalır; bu nedenle şamandıralı buhar tuzakları, giriş basıncında dalgalanmalar veya geri dönüş hatlarında değişen karşı basınç koşulları olan uygulamalara uygundur.

Bu basınç bağımsızlığı, birçok uygulamada basınç düşürme valflerine veya karmaşık kontrol sistemlerine olan ihtiyacı ortadan kaldırır ve böylece montajı kolaylaştırır ve başlangıç maliyetlerini azaltır. Mekanik çalışma, yalnızca kondensatın varlığına dayanır; basınç veya sıcaklık farklarına bağlı değildir. Bu nedenle sistem başlatma, durdurma veya anormal işletme koşulları sırasında bile güvenilir performans sağlanır.

Değişen basınç koşulları altında kararlı çalışma, farklı basınç gereksinimlerine sahip çoklu süreçleri besleyen buhar dağıtım sistemlerinde yüzer tip buhar tuzaklarının teknolojisini özellikle değerli kılar. Tutarlı tahliye performansı, sistemin verimliliğini korurken buhar sistemi tasarımı ve işletimiyle ilgili karmaşıklığı da azaltır.

Geliştirilmiş Verimlilik ve Güvenilirlik İçin Tasarım Özellikleri

Gelişmiş Malzemeler ve İnşaat Yöntemleri

Modern yüzen tip buhar tuzaklarının yapısı, buhar servis koşulları için özel olarak seçilen korozyona dayanıklı malzemelerden oluşur; bunlar arasında iç bileşenler için yüksek sıcaklık alaşımları ile gövde yapımı için paslanmaz çelik ya da dökme demir yer alır. Bu malzeme seçimleri, yüksek sıcaklıklar, aşındırıcı kondensat ve basınç dalgalanmalarından kaynaklanan mekanik stres gibi zorlu işletme koşullarında hizmet ömrünü uzatırken performans özelliklerini korur.

Hassas imalat teknikleri, hareketli bileşenler arasındaki ölçü toleranslarını daraltarak iç sızıntıyı en aza indirirken, hizmet ömrü boyunca sorunsuz çalışmayı sağlar. İleri düzey tornalama ve yüzey işlemenin uygulandığı işlemler sürtünmeyi ve aşınmayı azaltır; bu da bakım aralıklarını uzatırken genel güvenilirliği artırır. Yüzen tip buhar tuzaklarının iç bileşenleri, dayanıklılığı ve termal çevrim etkilerine karşı direnci artıran özel ısıl işlem süreçlerinden geçirilir.

Conta teknolojisi önemli ölçüde gelişmiştir ve modern float tip buhar tuzakları, buhar uygulamaları için özel olarak tasarlanmış elastomer contalar kullanmaktadır. Bu contalar, endüstriyel buhar sistemlerinde bulunan kondens kimyasallarına ve partikül maddelere karşı bozulmaya direnirken geniş sıcaklık aralıklarında bütünlüklerini korur.

Entegre Elek ve Kir Toplama Özellikleri

Günümüzdeki birçok float tip buhar tuzuğu tasarımı, float veya valf işlemlerini etkileyebilecek artıkları ve tortu parçacıklarını yakalamak için entegre elek elemanlarını içerir. Bu iç elekler genellikle buhar hizmeti için optimize edilmiş ince gözlü bir yapıya sahiptir ve zararlı kirleticileri etkili bir şekilde uzaklaştırırken basınç kaybını en aza indirmek için yeterli açık alana sahiptir.

Kir toplama odaları, biriken artıkların kritik çalışma bileşenlerinden uzakta birikmesine olanak tanır ve böylece şamandıra hareketi veya valf oturması ile oluşabilecek müdahaleleri önler. Bazı şamandıralı buhar tuzakları, sökme işlemi olmadan periyodik temizlik yapılmasına imkan tanıyan üfleme bağlantılarına sahiptir ve bu da bakım süresini azaltır ve sistem kullanım oranını artırır.

Filtrasyon ve toplama özelliklerinin entegre edilmesi, birçok uygulamada ayrı bir strainer kurulum ihtiyacını ortadan kaldırarak sistem karmaşıklığını ve potansiyel sızma noktalarını azaltır ve aynı zamanda iç mekanizmaların temiz çalışmasını sağlar. Bu entegre yaklaşım, genel sistem güvenilirliğini artırırken kurulum ve bakım işlemlerini de kolaylaştırır.

Kurulum Hususları ve Sistem Entegrasyonu

Doğru Boyutlandırma ve Seçim Kriterleri

Uygun yüzer buhar tuzak kapasitesinin seçilmesi, maksimum kondensat üretim oranlarının, işletme basınçlarının ve sistem basınç farklarının doğru bir şekilde değerlendirilmesini gerektirir. Aşırı büyük boyutlandırılmış tuzaklar kararsız çalışma gösterebilir veya aşırı buhar kaybına neden olabilir; buna karşılık yetersiz boyutlandırılmış üniteler pik kondensat yüklerini karşılayamaz ve bu da kondensatın geri birikmesine ve buhar sistemindeki ısı transfer verimliliğinin düşmesine yol açar.

Üreticiler, ısı yükü, güvenlik katsayıları ve işletme koşullarına dayalı olarak en uygun yüzer buhar tuzak kapasitesini belirlemek amacıyla ayrıntılı boyutlandırma tabloları ve hesaplama yöntemleri sunar. Bu hesaplamalar genellikle normal işletme koşullarındaki kondensat üretim oranlarını önemli ölçüde aşabilen başlangıç yüklerini de dikkate alır ve böylece sistemin tüm işletme aşamalarında yeterli kapasitenin sağlanmasını garanti eder.

Kurulum yönü, float buhar tuzlağı performansını etkiler ve çoğu tasarım, float'un düzgün çalışmasını sağlamak için yatay montaj gerektirir. Dikey kurulum özel olarak tasarlanmış ünitelerle mümkün olabilir ancak genellikle kapasiteyi düşürür ve güvenilirliği etkileyebilir. Uygun boru hattı uygulamaları, yeterli destekleme ve genleşme telafisi de dahil olmak üzere, tuzlak bileşenlerinde mekanik gerilim olmadan uzun süreli güvenilir çalışma sağlar.

Buhar Sistemi Kontrolleri ile Entegrasyon

Float buhar tuzlağının çalışması doğası gereği otomatik olsa da, modern buhar sistemi izleme ve kontrol ağlarıyla entegrasyon, değerli işletme verileri ve teşhis imkanları sunar. Sıcaklık ve basınç sensörleri tuzlağın performansını izleyebilir ve potansiyel arızaların sistem verimliliğini etkilemesine veya ekipman hasarına neden olmasından önce tespit edilmesini sağlayabilir.

Uzaktan izleme sistemleri, buhar kapanlarındaki aşınma, tıkanma veya diğer performans sorunlarını gösterebilecek yoğuşma suyu deşarj desenlerini takip edebilir. Bu tahmine dayalı bakım yaklaşımı, plansız durma sürelerini azaltırken bakım programlamasını keyfi zaman aralıklarına göre değil, fiili ekipman durumuna göre optimize eder.

Şamandıralı buhar kapanının mekanik güvenilirliği, kontrol sistemi arızaları sırasında bile güvenli çalışma özelliğini korurken otomatik sistemlerle uyumlu olmasını sağlar. Otomatik çalışma ile izleme kabiliyetinin birleşmesi, modern endüstriyel buhar uygulamalarında verimlilik ile güvenilirlik arasında optimal dengeyi sağlar.

Bakım Gereksinimleri ve Servis Ömrü Optimizasyonu

Rutin Muayene ve Performans İzleme

Yüzeyli buhar tuzaklarının düzenli muayenesi, boru bağlantıları, yalıtım bütünlüğü ve iç bileşenlerde aşınma veya hasar olduğunu gösterebilecek buhar sızıntısı belirtileri de dahil olmak üzere dış koşulların değerlendirilmesine odaklanır. Görsel muayene, tuzak yönünü ve performansını etkileyebilecek korozyon, mekanik hasar veya çökme gibi durumların kontrol edilmesini de içerir.

Performans izleme, kondensat boşaltma sıcaklıklarının ölçülmesini ve normal işletme sırasında boşaltma özelliklerinin gözlenmesini kapsar. Doğru çalışan yüzeyli buhar tuzakları, kondensatı doyma sıcaklığına yakın sıcaklıklarda boşaltır; buna karşılık aşırı soğutma, kısıtlı çalışma veya yetersiz kapasiteyi gösterebilir. Boşaltmadan buhar emisyonu, iç bileşenlerin muayenesi veya değiştirilmesi gereken valf sızıntısını gösterir.

Sıcaklık ölçümü, ultrasonik tespit veya diğer teşhis yöntemlerini kullanan periyodik testler, tam arıza meydana gelmeden önce performans düşüşlerinin belirlenmesine yardımcı olur. Bu izleme teknikleri, bakım maliyetlerini optimize ederken kullanım ömrü boyunca güvenilir float buhar tutucu çalışmasını sağlayarak duruma dayalı bakım planlamasına imkan tanır.

Bileşen Değişimi ve Güncelleme Prosedürleri

İç bileşenlerin değiştirilmesi genellikle, özel buhar tutucu modeli ve çalışma koşulları için üretici tarafından belirlenmiş parçalarla şamandıra, vana oturma yeri ve sızdırmazlık elemanlarının değiştirilmesini içerir. Uygun sökme prosedürleri, iç yüzeylerin kapsamlı temizliği ve muayenesini mümkün kılarken bileşen hasarlarının önlenmesini sağlar.

Vana oturak yenilemesi, aşınma desenlerine ve sızdırmazlık yüzeyinin durumuna bağlı olarak taşlama veya değiştirme işlemi içerebilir. Şamandıra kontrolü, şamandıranın batma karakteristiklerini etkileyebilecek çukurlar, çatlaklar veya iç kirlilik olup olmadığının kontrol edilmesini içerir. Şamandıralı buhar tuzaklarının bağlantı mekanizmaları, servis aralığı boyunca doğru vana çalışmasını sağlamak amacıyla yağlanmalı ve ayarlanmalıdır.

Güncelleme fırsatları arasında, daha eski şamandıralı buhar tuzaklarının geliştirilmiş iç bileşenlerle, geliştirilmiş sızdırmazlık sistemleriyle veya entegre izleme yetenekleriyle donatılması yer alabilir. Bu güncellemeler, işletme ömrünü uzatarak performansı artırır ve bakım gereksinimlerini azaltır; bu nedenle yaşlanmakta olan buhar sistemleri için maliyet etkin yatırımlar oluşturur.

SSS

Tipik bir şamandıralı buhar tuzağı, kondensat akış aralığının hangi değerlerini etkili bir şekilde işleyebilir?

Çoğu endüstriyel yüzen tip buhar tuzak tasarımı, neredeyse sıfır ile maksimum derecelendirilmiş kapasiteleri arasında kondensat akışlarını işleyebilir; bu genellikle 100:1 veya daha yüksek bir dönüştürme oranı (turndown ratio) kapsamına karşılık gelir. Bu geniş işletme aralığı, minimal kondensat üreten hafif ısıtma uygulamalarından büyük miktarda kondensat üretimi olan ağır endüstriyel süreçlere kadar oldukça değişken yüklerle çalışan uygulamalar için bu cihazların uygun olmasını sağlar. Oransal tepki özelliği, performansın bozulmadan bu tam aralık boyunca verimli çalışmayı garanti eder.

Montaj yönü, yüzen tip buhar tuzaklarının performansını nasıl etkiler?

Yüzeyde çalışan buhar tuzakları, doğru yüzme işlemi için yatay olarak monte edilmeli ve yüzme odası doğru yönlendirilmelidir. Dikey veya eğik montaj, yüzme elemanının doğru hareket etmesini engelleyebilir; bu da tahliye kapasitesini azaltır veya düzensiz çalışma nedeniyle sorunlara yol açabilir. Çoğu üretici, maksimum izin verilen montaj açısını belirtir; genellikle yataydan 5–10 derece sapmaya izin verilir. Doğru yönlendirme, servis ömrü boyunca güvenilir vana çalışmasını ve optimal kondensat işleme performansını sağlar.

Endüstriyel uygulamalarda yüzeyde çalışan buhar tuzaklarının kullanım ömrünü belirleyen faktörler nelerdir?

Servis ömrü, buhar basıncı, kondens kimyası, sıcaklık değişim sıklığı ve sistem temizliği gibi işletme koşullarına bağlıdır. Yüksek kaliteli yüzen tip buhar tuzakları, normal endüstriyel koşullar altında genellikle 5-10 yıl boyunca güvenilir hizmet verir. Servis ömrünü kısaltan faktörler arasında aşındırıcı kondens, fazla tortu birikimi, yanlış boyutlandırma ve yetersiz montaj uygulamaları yer alır. Düzenli bakım ve izleme, en iyi performansı korurken servis ömrünü önemli ölçüde uzatabilir.

Yüzen tip buhar tuzakları, yağ veya diğer kirleticiler içeren kondensi işleyebilir mi?

Standart float buhar tutucu tasarımları hafif yağ kontaminasyonu ve tipik endüstriyel kondensat kirleticileri ile başa çıkabilir, ancak yoğun kontaminasyon özel malzemeler veya tasarım değişiklikleri gerektirebilir. Yağ ve diğer kirleticiler float'un kaldırma kuvvetini ve valf sızdırmazlığını etkileyebilir ve bunun sonucunda performans veya kullanım ömrü azalabilir. Önemli miktarda kontaminasyon içeren uygulamalar, yukarı akım filtrelemeden veya artırılmış kontaminasyona direnç sağlayan ve iç bileşenlerin temizliği için bakım erişiminin daha kolay olduğu özel float tutucu tasarımlarından faydalanabilir.

İçindekiler

- Şamandıralı Buhar Tuzak Sistemlerinin Temel Çalışma İlkeleri

- Değişken Akış İşleme Kapasiteleri ve Performans Optimizasyonu

- Geliştirilmiş Verimlilik ve Güvenilirlik İçin Tasarım Özellikleri

- Kurulum Hususları ve Sistem Entegrasyonu

- Bakım Gereksinimleri ve Servis Ömrü Optimizasyonu

-

SSS

- Tipik bir şamandıralı buhar tuzağı, kondensat akış aralığının hangi değerlerini etkili bir şekilde işleyebilir?

- Montaj yönü, yüzen tip buhar tuzaklarının performansını nasıl etkiler?

- Endüstriyel uygulamalarda yüzeyde çalışan buhar tuzaklarının kullanım ömrünü belirleyen faktörler nelerdir?

- Yüzen tip buhar tuzakları, yağ veya diğer kirleticiler içeren kondensi işleyebilir mi?